Termékek

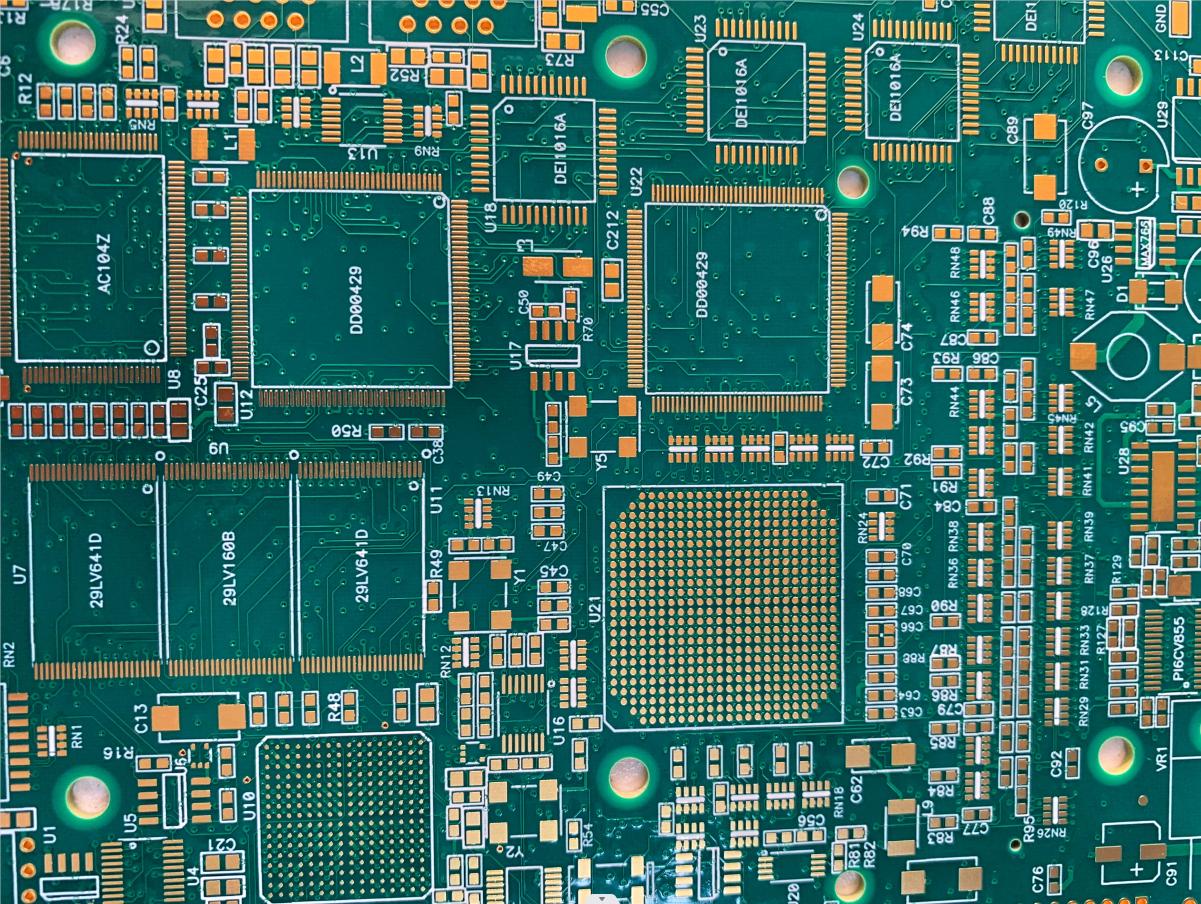

18 réteg HDI a telekommunikációhoz speciális réz vastag sorrendben

| Rétegek | 18 rétegek |

| Fedélzeti vastagság | 1,58MM |

| Anyag | FR4 TG170 |

| Réz vastagság | 0,5/1/1/0,5/ 0,5/1/1/0,5/0,5/1/1/0,5oz |

| Felszíni befejezés | Enig au vastagság0,05um; Ni vastagság 3um |

| Min lyuk (mm) | 0,203 mm |

| Min vonal szélessége (mm) | 0,1 mm/4mil |

| Min vonalterület (mm) | 0,1 mm/4mil |

| Forrasztó maszk | Zöld |

| Legenda színe | Fehér |

| Mechanikus feldolgozás | V-pontozás, CNC marás (útválasztás) |

| Csomagolás | Statisztikus táska |

| E-teszt | Repülő szonda vagy lámpatest |

| Elfogadási szabvány | IPC-A-600H 2. osztály |

| Alkalmazás | Autóipari elektronika |

Bevezetés

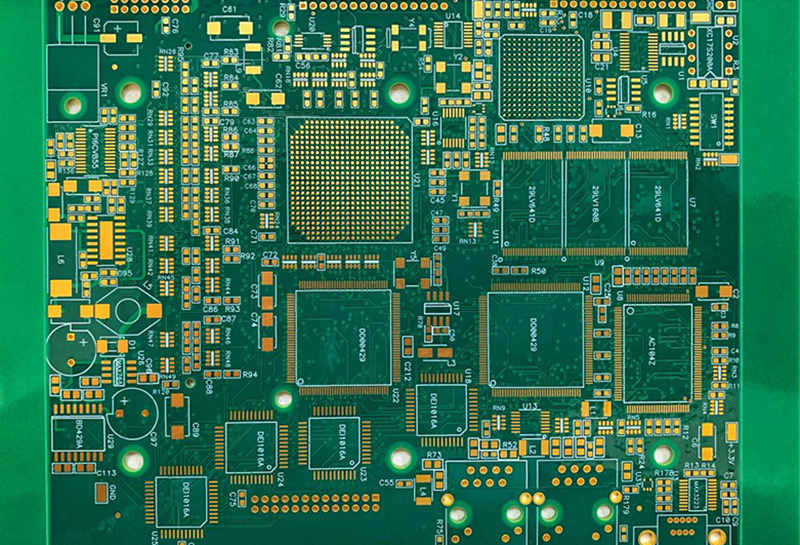

A HDI a nagy sűrűségű összeköttetés rövidítése. Ez egy összetett PCB -tervezési technika. A HDI PCB technológia csökkentheti a nyomtatott áramköri táblákat a PCB mezőben. A technológia szintén nagy teljesítményt és nagyobb vezetékek és áramkörök sűrűségét biztosítja.

Mellesleg, a HDI áramköri táblákat másképp tervezték, mint a normál nyomtatott áramköri táblák.

A HDI PCB -ket kisebb VIA -k, vonalak és terek táplálják. A HDI PCB -k nagyon könnyűek, ami szorosan kapcsolódik a miniatürizáláshoz.

Másrészt a HDI -t a nagyfrekvenciás átvitel, a szabályozott redundáns sugárzás és a NYÁK szabályozott impedanciája jellemzi. Az igazgatóság miniatürizálása miatt a deszka sűrűsége magas.

A mikroviák, a vak és az eltemetett VIA -k, a nagy teljesítményű, vékony anyagok és a finom vonalak mind a HDI nyomtatott áramköri táblák jellemzői.

A mérnököknek alaposan meg kell érteniük a tervezést és a HDI PCB gyártási folyamatot. A HDI nyomtatott áramköri táblákon lévő mikrochipek különös figyelmet igényelnek az összeszerelési folyamat során, valamint a kiváló forrasztási képességeket.

Kompakt mintákban, mint például a laptopok, a mobiltelefonok, a HDI PCB -k kisebb méretük és súlyuk. Kisebb méretük miatt a HDI PCB -k szintén kevésbé hajlamosak a repedésekre.

HDI vias

A VIA -k olyan lyukak egy PCB -ben, amelyeket a PCB különböző rétegei elektromos összekapcsolására használnak. Több réteg használata és a VIAS -hoz való csatlakoztatás csökkenti a PCB méretét. Mivel a HDI -testület fő célja annak méretének csökkentése, a VIAS az egyik legfontosabb tényező. Különböző típusú lyukak vannak.

Through lyuk

A teljes PCB -n keresztül megy keresztül, a felszíni rétegtől az alsó rétegig, és Via -nak hívják. Ezen a ponton összekapcsolják a nyomtatott áramköri lap minden rétegét. A VIA -k azonban több helyet foglalnak el és csökkentik az alkatrészeket.

Vakkeresztül

A vak vias egyszerűen csatlakoztassa a külső réteget a PCB belső rétegéhez. Nem kell fúrni a teljes PCB -t.

Temették el

Az eltemetett VIA -kat a NYÁK belső rétegeinek összekapcsolására használják. Az eltemetett VIA -k a PCB külső oldalán nem láthatók.

Mikrokeresztül

A mikro -VIA -k a legkisebbek, mint 6 mil méretűek. A lézerfúrást kell használnia a mikro -VIA -k kialakításához. Tehát alapvetően a mikroviákat használják a HDI táblákhoz. Ennek oka a mérete. Mivel szüksége van az alkatrészsűrűségre, és nem pazarolhatja a helyet egy HDI PCB -ben, bölcs dolog más közös VIA -kat a mikroviákkal cserélni. Ezenkívül a mikroviák nem szenvednek a rövidebb hordók miatt hőkapárok (CTE).

Halom

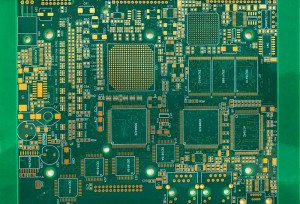

A HDI PCB Stack-UP rétegenkénti szervezet. A rétegek vagy halmok száma szükség szerint meghatározható. Ez azonban lehet 8 réteg, akár 40 vagy annál több rétegre.

De a rétegek pontos száma a nyomok sűrűségétől függ. A többrétegű rakás segíthet a PCB méretének csökkentésében. Ez csökkenti a gyártási költségeket is.

Mellesleg, a HDI PCB rétegeinek számának meghatározásához meg kell határoznia a nyomkövetési méret és az egyes rétegek hálójait. Azonosítása után kiszámíthatja a HDI -táblához szükséges rétegcsomagot.

Tippek a HDI PCB megtervezéséhez

1. Pontos alkatrészválasztás. A HDI táblák magas PIN -es SMD -ket és 0,65 mm -nél kisebb BGA -kat igényelnek. Bölcsen kell választania őket, mivel azok a típus, a nyomon követés és a HDI PCB-rakás segítségével befolyásolják őket.

2. Mikroviákat kell használnia a HDI táblán. Ez lehetővé teszi, hogy a VIA vagy más helyét megduplázza.

3. Hatékony és eredményes anyagokat kell használni. Ez kritikus jelentőségű a termék gyárthatóságához.

4. A lapos PCB felületének eléréséhez töltse ki a lyukakat.

5. Próbáljon meg kiválasztani az azonos CTE -sebességgel rendelkező anyagokat minden réteghez.

6. Figyeljen a hőgazdálkodásra. Ügyeljen arra, hogy megfelelően megtervezze és szervezze azokat a rétegeket, amelyek megfelelően eloszlathatják a felesleges hőt.