Hibaelhárítás és javítás végrehajtásaPCB -kkiterjesztheti az áramkörök élettartamát. Ha hibás PCB -t tapasztalnak aNYB -szerelvényFolyamatban a PCB tábla javítható a hibás működésének jellege alapján. Az alábbiakban néhány módszer található a PCB -k hibaelhárítására és javítására.

A PCB gyárak általában speciális berendezésekkel és alapvető folyamatokkal rendelkeznek, amelyek lehetővé teszik a PCB -k minőség -ellenőrzését a gyártási folyamat során.

1.1.AOI ellenőrzés

Az AOI -ellenőrzés automatikusan átvizsgálja a hiányzó alkatrészeket, az alkatrészek helyét és a PCB egyéb hibáit. Az AOI berendezés kamerákat használ a PCB több képének rögzítéséhez, és összehasonlítja azokat referenciapályákkal. Ha eltérést észlelnek, akkor ez jelezheti a lehetséges hibákat.

1.2. Repülő szonda tesztelés

A repülő szonda tesztelését rövid és nyitott áramkörök, helytelen alkatrészek (diódák és tranzisztorok) és dióda védelmének hibáinak azonosítására használják. Különböző PCB -javítási módszerek használhatók a rövidnadrág és az alkatrész hibáinak kijavítására.

1.3.FCT tesztelés

Az FCT (funkcionális teszt) elsősorban a PCB -k funkcionális tesztelésére összpontosít. A tesztelési paramétereket általában a mérnökök biztosítják, és egyszerű kapcsolási teszteket tartalmazhatnak. Bizonyos esetekben speciális szoftverekre és pontos protokollokra lehet szükség. A funkcionális tesztelés közvetlenül megvizsgálja a PCB funkcionalitását valós környezeti körülmények között.

2. A PCB károsodásának tipikus okai

A PCB hibáinak okainak megértése segíthet a PCB hibáinak gyors azonosításában. Íme néhány általános hiba:

Alkatrész -kudarcok: A hibás alkatrészek cseréje lehetővé teszi az áramkör megfelelő működését.

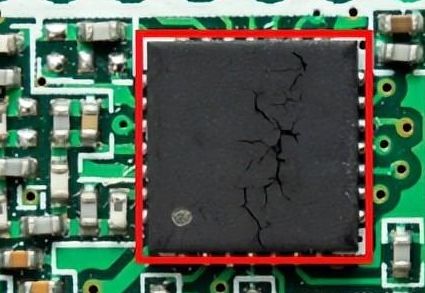

Túlmelegedés: Megfelelő hőkezelés nélkül egyes alkatrészek kiéghetnek.

Fizikai sérülés: Ezt elsősorban durva kezelés okozza,

Az alkatrészek, forrasztáscsuklók, forrasztásmaszk rétegek, nyomok és párnák repedéseihez vezet.

Szennyeződés: Ha a PCB durva körülmények között van kitéve, akkor a nyomok és más rézkomponensek korrodálódhatnak.

3. Hogyan lehet elhárítani a PCB hibáit?

A következő listák 8 módszer:

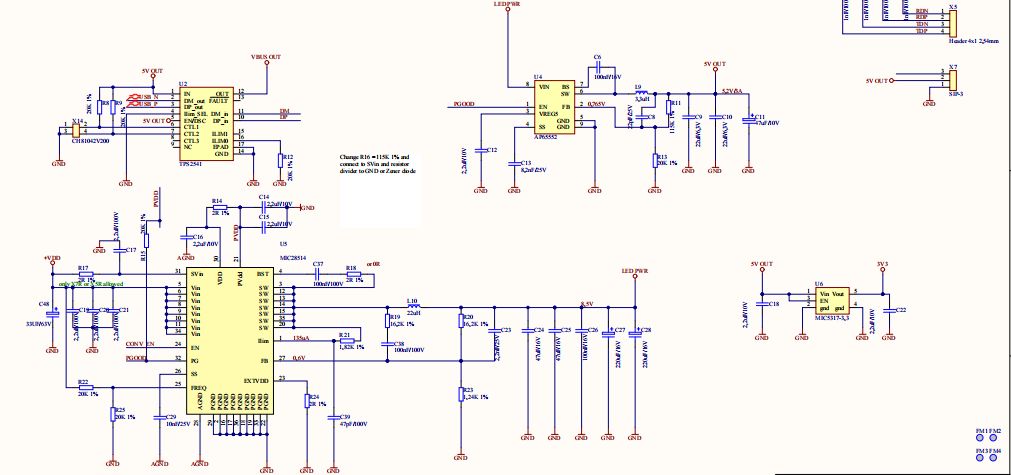

3-1. Értse meg az áramkör vázlatát

Számos alkatrész található a PCB -n, réz nyomon keresztül összekapcsolva. Ez magában foglalja az áramellátást, a talajt és a különféle jeleket. Ezenkívül sok áramkör van, például szűrők, leválasztó kondenzátorok és induktorok. Ennek megértése elengedhetetlen a PCB javításához.

Az aktuális út nyomon követésének és a hibás szakaszok izolálásának ismerete annak megértése, hogy megértse aáramköri vázlatos- Ha a vázlat nem érhető el, akkor szükség lehet a vázlat megfordítása a PCB elrendezése alapján.

3-2. Vizuális ellenőrzés

Mint korábban említettük, a túlmelegedés a PCB -hibák egyik fő oka. Bármely égetett alkatrész, nyom vagy forrasztó ízületek könnyen azonosíthatók vizuálisan, ha nincs energiabemenet. A hibák néhány példája a következők:

- duzzadás/átfedés/hiányzó alkatrészek

- elszíneződött nyomok

- Hideg forrasztási ízületek

- Túlzott forrasztás

- Sírstonált alkatrészek

- felemelt/hiányzó párnák

- repedések a PCB -n

Mindezek a vizuális ellenőrzés útján megfigyelhetők.

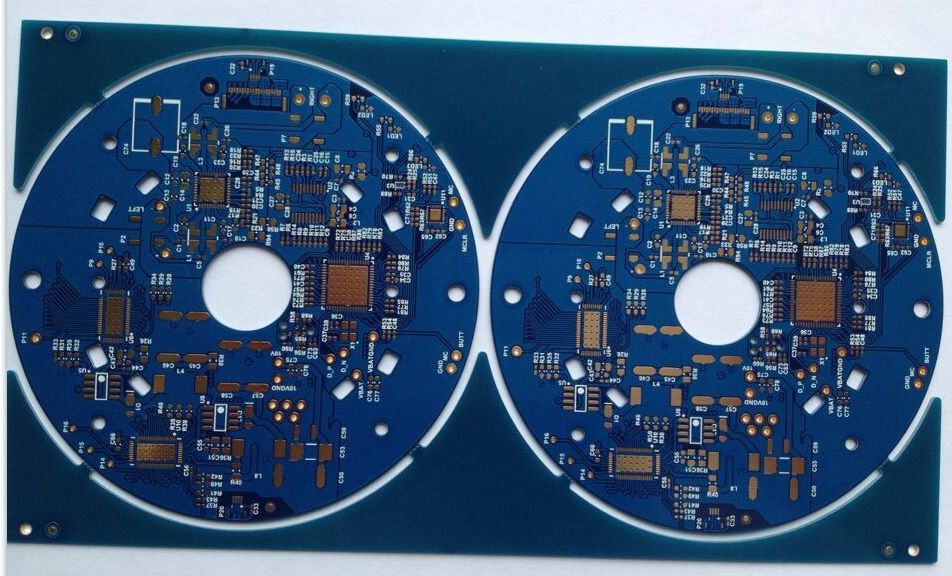

3-3. Hasonlítsa össze egy azonos PCB -vel

Ha van egy másik azonos PCB -je, amelynek megfelelően működik, a másik pedig hibás, akkor sokkal könnyebb lesz. Vizuálisan összehasonlíthatja az alkatrészeket, az eltéréseket és a nyomok vagy a VIA -k hibáit. Ezenkívül multimétert használhat mindkét táblának bemeneti és kimeneti leolvasásainak ellenőrzésére. Hasonló értékeket kell kapni, mivel a két PCB azonos.

3-4. Elkülöníti a hibás alkatrészeket

Ha a vizuális ellenőrzés nem elegendő, akkor olyan eszközökre támaszkodhat, mint egy multiméter vagy anLCR -mérő- Az egyes összetevőket külön -külön tesztelje az adatlapok és a tervezési követelmények alapján. Példa erre az ellenállás, a kondenzátorok, az induktorok, a diódák, a tranzisztorok és a LED -ek.

Például a dióda beállítását multiméteren használhatja a diódák és a tranzisztorok ellenőrzésére. Az alapgyűjtő és az alap-emitter csomópontok diódákként működnek. Az egyszerű áramköri táblák kialakításához minden kapcsolaton ellenőrizheti a nyitott és rövidzárlatokat. Egyszerűen állítsa be a mérőt ellenállás vagy folytonosság módra, és folytassa az egyes kapcsolatok tesztelését.

Az ellenőrzések elvégzésekor, ha a leolvasások a specifikációkon belül vannak, akkor az összetevőt megfelelően működnek. Ha a leolvasások rendellenesek vagy a vártnál magasabbak, akkor problémák merülhetnek fel az alkatrészekkel vagy a forrasztási ízületekkel. A vizsgálati pontok várható feszültségének megértése elősegítheti az áramköri elemzést.

A komponensek értékelésének másik módszere a csomópont elemzés. Ez a módszer magában foglalja a feszültség alkalmazását a kiválasztott komponensekre, miközben nem hajtja végre a teljes áramkört és mérje meg a feszültségválaszokat (V-válasz). Azonosítsa az összes csomópontot, és válassza ki a fontos alkatrészekhez vagy energiaforrásokhoz csatlakoztatott referenciát. Használja a Kirchhoff jelenlegi törvényét (KCL) az ismeretlen csomópont feszültség (változók) kiszámításához, és ellenőrizze, hogy ezek az értékek megegyeznek -e a várt értékekkel. Ha egy adott csomópontnál vannak megfigyelhető problémák, akkor ez azt jelzi, hogy a csomópontban hibás.

3-5.Integrált áramkörök tesztelése

Az integrált áramkörök tesztelése összetettségük miatt jelentős feladat lehet. Íme néhány teszt, amely elvégezhető:

- Azonosítsa az összes jelölést, és tesztelje az IC -t egy logikai analizátor vagy anoszcilloszkóp.

- Ellenőrizze, hogy az IC helyesen van -e orientálva.

- Győződjön meg arról, hogy az IC -hez csatlakoztatott összes forrasztási illesztés jó működési állapotban van.

- Értékelje az IC -hez csatlakoztatott összes hűtőborda vagy hőtárna állapotát a megfelelő hőeloszlás biztosítása érdekében.

3-6. Áramellátás tesztelése

Az energiaellátási problémák elhárításához meg kell mérni a vasúti feszültségeket. A voltmérőn lévő leolvasások tükrözhetik az összetevők bemeneti és kimeneti értékeit. A feszültség változásai jelezhetik a lehetséges áramköri problémákat. Például a sínen lévő 0 V -os leolvasás rövidzárlatot jelezhet a tápegységben, ami az alkatrészek túlmelegedését eredményezheti. Az energiaintegritási tesztek elvégzésével és a várt értékek és a tényleges mérések összehasonlításával a problémás tápegységek elkülöníthetők.

3-7. Az áramköri hotspotok azonosítása

Ha a vizuális hibák nem találhatók, az áramkör értékelésére fizikai ellenőrzés használható az áramellátáson keresztül. A helytelen csatlakozások hőt generálhatnak, amelyet úgy lehet érezni, ha a kezét az áramköri lapra helyezi. Egy másik lehetőség egy termikus képalkotó kamera használata, amelyet gyakran előnyben részesítenek az alacsony feszültségű áramköröknél. Az elektromos balesetek elkerülése érdekében szükséges biztonsági óvintézkedéseket kell tenni.

Az egyik módszer annak biztosítása, hogy csak egy kezét használja a teszteléshez. Ha forró foltot észlelnek, azt le kell hűteni, majd ellenőrizni kell az összes csatlakozási pontot, hogy meghatározzuk, hol rejlik a probléma.

3-8. Hibaelhárítás a jelkísérleti technikákkal

Ennek a technikának a felhasználásához elengedhetetlen, hogy megértsük a várt értékeket és a hullámformákat a tesztpontokban. A feszültségvizsgálat különböző pontokon végezhető multiméter, oszcilloszkóp vagy bármilyen hullámforma -rögzítő eszköz segítségével. Az eredmények elemzése elősegítheti a hibák elkülönítését.

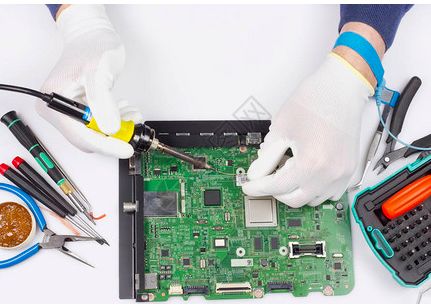

A javítások elvégzése előtt elengedhetetlen a munkahez szükséges eszközök összegyűjtése, amint azt a mondás szerint: „Egy tompa kés nem vágja meg a fát.”

● Alapvető fontosságú ESD földeléssel, erővel és világítással felszerelt munkaasztal.

● A termikus sokkok korlátozásához az infravörös fűtőberendezéseket vagy az előadókra szükség lehet az áramköri kártya előmelegedésére.

● Precíziós fúrórendszerre van szükség a réseléshez és a lyuk kinyitásához a javítási folyamat során. Ez a rendszer lehetővé teszi a rés átmérőjének és mélységének ellenőrzését.

● A forrasztáshoz jó forrasztóvavas szükséges a megfelelő forrasztási ízületek biztosítása érdekében.

● Ezen felül galvanizálásra is szükség lehet.

● Ha a forrasztó maszk rétege megsérül, akkor azt meg kell javítani. Ilyen esetekben egy epoxi gyanta réteg előnyösebb.

5. Biztonsági óvintézkedések a PCB javítása során

Fontos, hogy megelőző intézkedéseket hozzon a biztonsági balesetek elkerülése érdekében a javítási folyamat során.

● Védőberendezések: A magas hőmérséklet vagy a nagy teljesítmény kezelése esetén a védőeszközök viselése kötelező. A forrasztási és fúrási folyamatok során a biztonsági szemüveget és a kesztyűt kell viselni, hogy megvédjék a lehetséges kémiai veszélyeket.

Kesztyűt visel a PCB -k javítása közben.

● Elektrosztatikus kisülés (ESD): Az ESD által okozott villamosütések megakadályozása érdekében ügyeljen arra, hogy húzza ki az energiaforrást és a maradék villamos energiát kiürítse. Viselhet földelő csuklópántokat is, vagy anti-statikus szőnyegeket is használhat az ESD kockázatának további minimalizálására.

6. Hogyan lehet javítani a PCB -t?

A PCB -ben a gyakori hibák gyakran nyomok, alkatrészek és forrasztott párnák hibáit tartalmazzák.

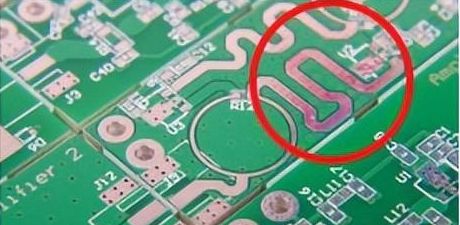

6-1. A sérült nyomok javítása

A törött vagy sérült nyomok javításához a NYÁK -nál egy éles tárgyat használjon az eredeti nyomvonal felületének feltárásához és a forrasztó maszk eltávolításához. Tisztítsa meg a réz felületét oldószerrel a törmelék eltávolításához, elősegítve a jobb elektromos folytonosság elérését.

Alternatív megoldásként forraszthatja a jumper vezetékeket a nyomok javításához. Győződjön meg arról, hogy a huzal átmérője megegyezik a megfelelő vezetőképesség nyoma szélességével.

6-2.A hibás alkatrészek cseréje

A sérült alkatrészek cseréje

A hibás alkatrészek vagy a túlzott forrasztás eltávolításához a forrasztócsuklókból meg kell olvadni a forrasztót, de óvatosan kell eljárni, hogy elkerüljék a termikus feszültség előállítását a környező felületen. Az alábbi lépéseket követve az áramkörben lévő alkatrészek cseréjéhez:

● Melegítse fel a forrasztási illesztéseket gyorsan forrasztó- vagy szennyező szerszám segítségével.

● Miután a forrasztást megolvasztották, használja a folyadék eltávolítását.

● Az összes csatlakozás eltávolítása után az összetevő leválasztódik.

● Ezután szerelje össze az új alkatrészt, és forrasztja a helyén.

● Vágja le az alkatrész vezetékeinek felesleges hosszát huzalvágókkal.

● Győződjön meg arról, hogy a csatlakozók a szükséges polaritásnak megfelelően kapcsolódnak.

6-3. A sérült forrasztott párnák javítása

Az idő mozgásával a NYÁK forrasztott párnái felemelkedhetnek, korrodálódhatnak vagy eltörhetnek. Íme a sérült forrasztott párnák javításának módszerei:

Felemelt forrasztott párnák: Tisztítsa meg a területet oldószerrel pamut tampon segítségével. A pad visszahúzásához a helyére helyezkedik el vezetőképes epoxi gyanta a forrasztó betétére, és nyomja le, lehetővé téve az epoxi gyantának gyógyulását, mielőtt folytatná a forrasztási folyamatot.

Sérült vagy szennyezett forrasztott párnák: Távolítsa el vagy vágja le a sérült forrasztott padot, és tegye ki a csatlakoztatott nyomkövetést úgy, hogy lekaparja a forrasztó maszkot a pad körül. Tisztítsa meg a területet oldószerrel pamut tampon segítségével. Az új forrasztott padon (a nyomkövetéshez csatlakoztatva) Vigyen fel egy vezetőképes epoxi gyantát, és rögzítse a helyére. Ezután adjon hozzá epoxi gyantát a nyom és a forrasztó pad között. Gyógyítsa meg, mielőtt folytatná a forrasztási folyamatot.

Shenzhen Ankb PCB Co., Ltd

2023-7-20

A postai idő: július-21-2023