PCB -összeszerelő berendezés

Az ANKE PCB SMT berendezések széles választékát kínálja, beleértve a kézi, félautomata és teljesen automatikus sablon nyomtatókat, a Pick & Place gépeket, valamint a Benchtop tételeket és az alacsony vagy közepes térfogat-visszaverődő kemencéket a felszíni szerelvényhez.

Az ANKE PCB-nál teljes mértékben megértjük, hogy a Minőség a PCB összeszerelésének elsődleges célja, és képes megvalósítani a legmodernebb létesítményt, amely megfelel a legújabb PCB gyártási és összeszerelő berendezéseknek.

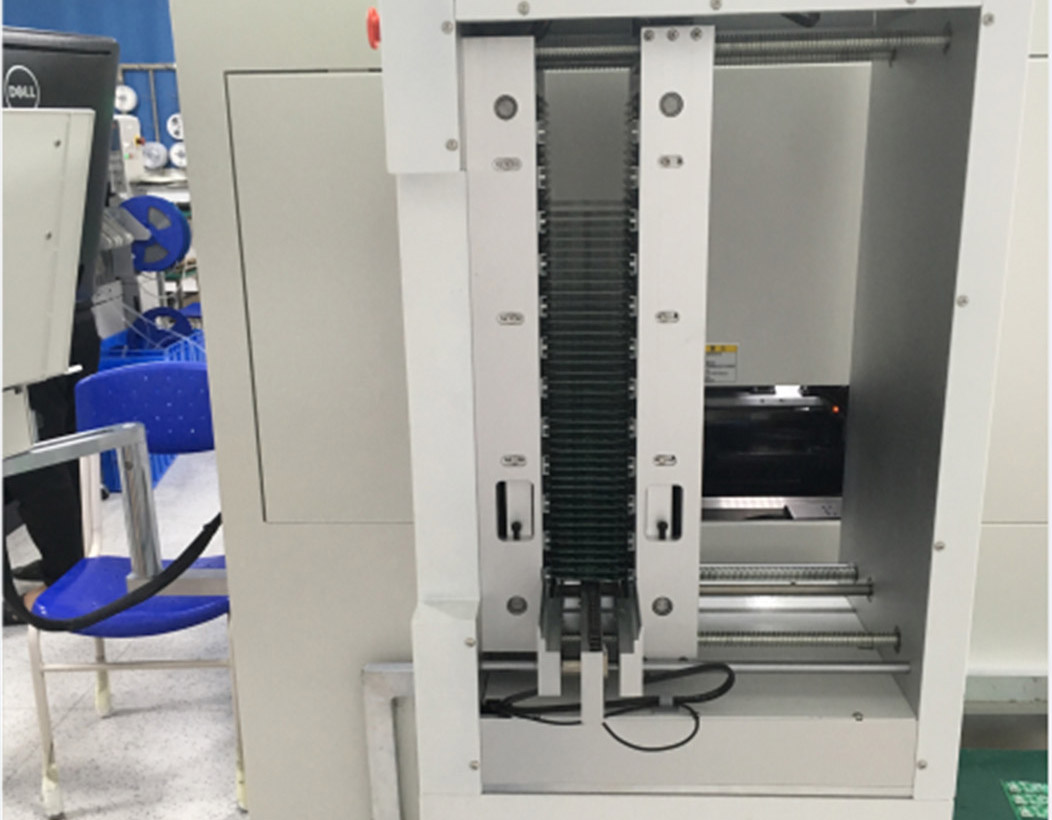

Automatikus PCB -rakodó

Ez a gép lehetővé teszi a PCB -táblák számára, hogy betáplálják az automatikus forrasztópaszta nyomtatógépet.

Előny

• Időmegtakarítás a munkaerő számára

• Költségmegtakarítás az összeszerelésben

• Csökkentse a lehetséges hibát, amelyet a kézikönyv okoz

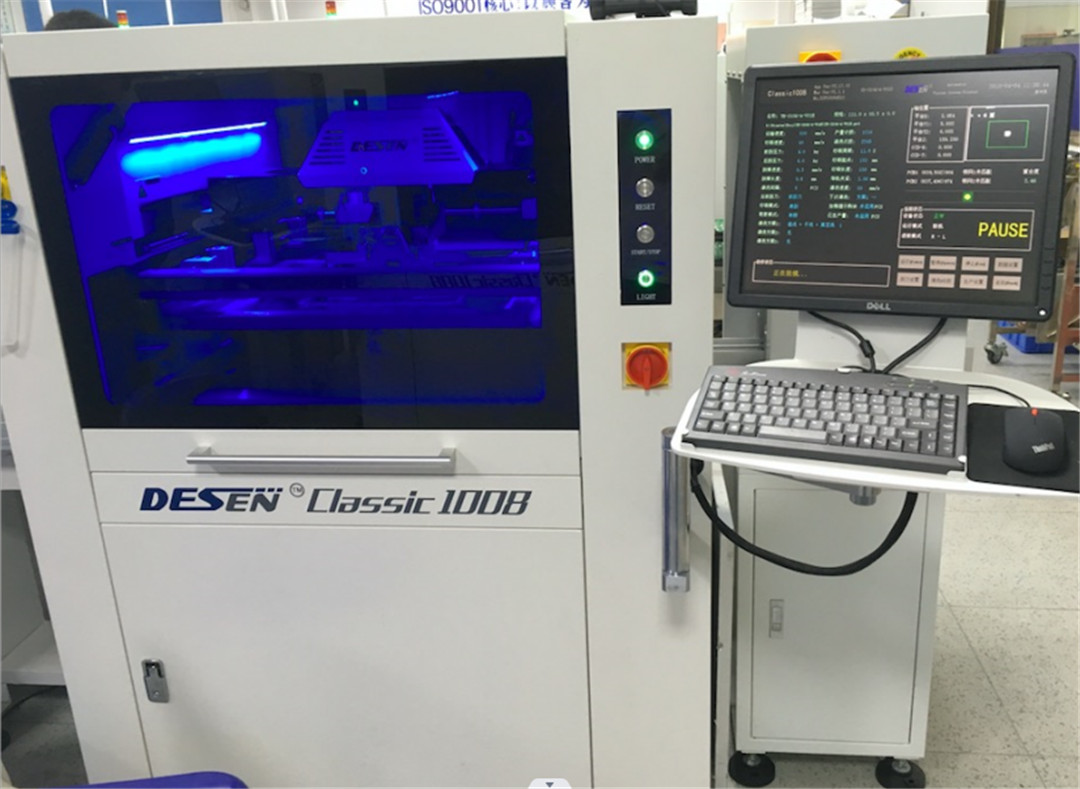

Automatikus sablon nyomtató

Az Anke olyan előzetes berendezésekkel rendelkezik, mint az automatikus sablon nyomtatógépek.

• Programozható

• Squeegee rendszer

• Stencil automatikus helyzetrendszer

• Független tisztító rendszer

• NYÁK -átadási és helyzetrendszer

• Könnyen használható interfész humanizált angol/kínai

• Kép -rögzítő rendszer

• 2D ellenőrzés és SPC

• CCD sablon igazítás

• Automatikus PB vastagság beállítása

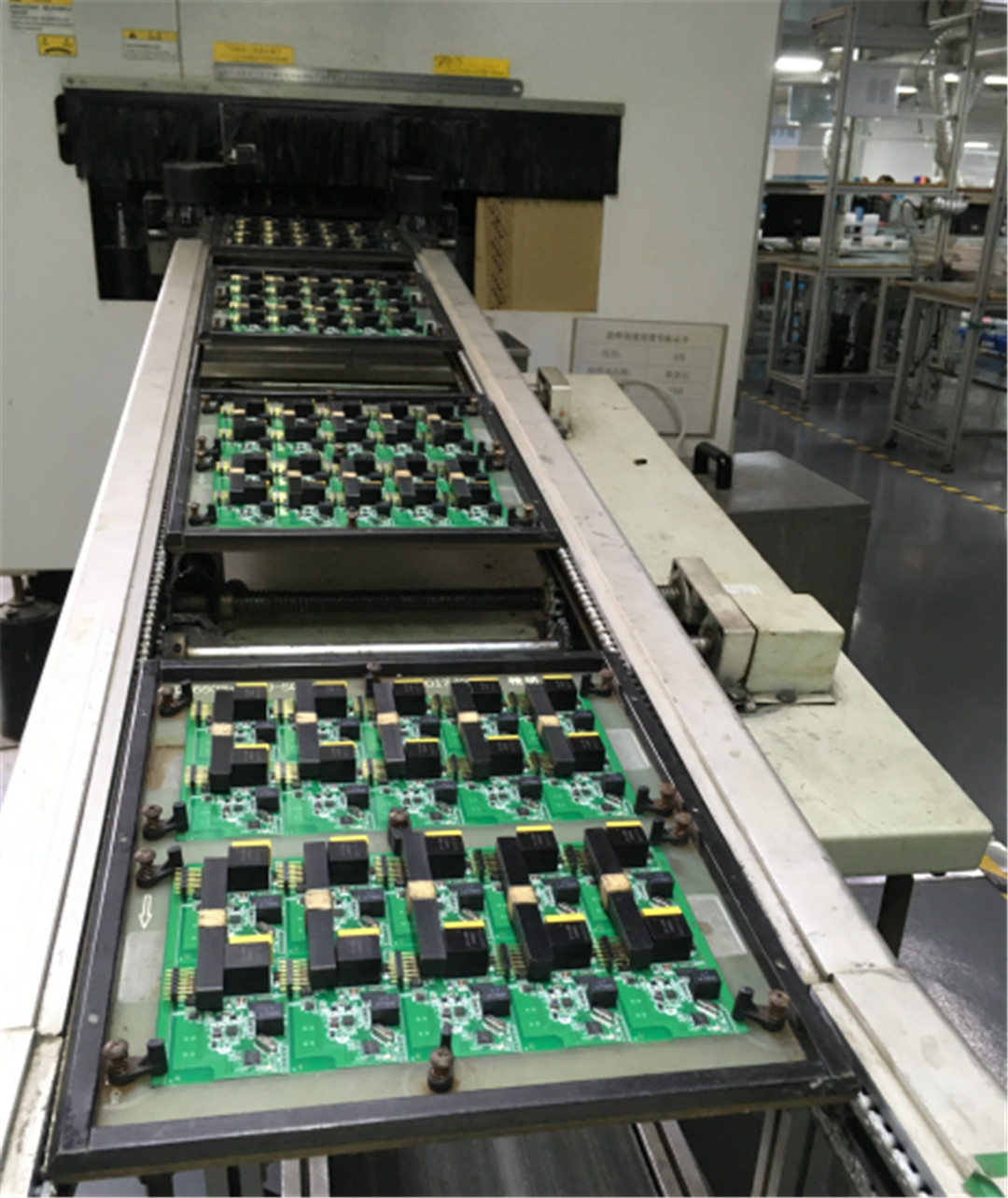

SMT Pick & Place gépek

• Nagy pontosság és nagy rugalmasság a 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP számára, a Finom Pitch 0,3 mm-ig.

• A nagy megismételhetőség és stabilitáshoz nem érintő lineáris kódoló rendszer

• Az intelligens adagoló rendszer automatikus adagolóhely -ellenőrzést, automatikus alkatrészek számlálását, előállítási adatok nyomon követhetőségét biztosítja

• Tökéletes a kis- és közepes mennyiségű előállításhoz

• A Cognex igazítási rendszer "Vision a menet közben"

• Az alsó látás igazító rendszere a finom hangmagassághoz QFP és BGA

• Beépített kamerarendszer automatikus intelligens fiduciális jelöléssel

• adagoló rendszer

• Látásellenőrzés a gyártás előtt és után

• Univerzális CAD konverzió

• Elhelyezési arány: 10 500 CPH (IPC 9850)

• golyócsavaros rendszerek X- és Y-tengelyben

• 160 intelligens autószalag -adagolóhoz alkalmas

Ólommentes visszaverődő sütő/ólommentes visszaverődő forrasztógép

• Windows XP operációs szoftver kínai és angol alternatívákkal. Az egész rendszer alatt

Az integrációvezérlés elemezheti és megjelenítheti a hibát. Az összes termelési adat teljesen menthető és elemezhető.

• PC & Siemens PLC vezérlő egység stabil teljesítményű; A profil -ismétlés nagy pontossága elkerülheti a számítógép rendellenes futtatásának tulajdonítható termékvesztést.

A fűtési zónák 4 oldalról történő termikus konvekciójának egyedi kialakítása magas hőhatékonyságot biztosít; A 2 ízületi zóna közötti magas hőmérsékleti különbség elkerülheti a hőmérsékleti interferenciát; Rövidítheti a nagy méretű és a kis alkatrészek közötti hőmérsékleti különbséget, és megfelelhet a komplex PCB forrasztási igényének.

• Kényszerített léghűtés vagy vízhűtőhűtő, hatékony hűtési sebességgel, mindenféle ólom -szabad forrasztási paszta.

• Alacsony energiafogyasztás (8-10 kWh/óra) a gyártási költség megtakarítása érdekében.

AOI (automatizált optikai ellenőrző rendszer)

Az AOI egy olyan eszköz, amely az optikai alapelvek alapján a hegesztési termelés általános hibáit észlel. Az AOL egy feltörekvő tesztelési technológia, de gyorsan fejlődik, és sok gyártó elindította az AL tesztelő berendezéseket.

Az automatikus ellenőrzés során a gép automatikusan átvizsgálja a PCBA -t a kamerán keresztül, képeket gyűjt, és összehasonlítja az észlelt forrasztási illesztéseket az adatbázis minősített paramétereivel. Javító javítások.

A nagysebességű, nagy pontosságú látásfeldolgozási technológiát használják a különféle elhelyezési hibák és a forrasztási hibák automatikus észlelésére a PB táblán.

A PC-táblák a finom pályáktól a nagy sűrűségű tábláktól az alacsony sűrűségű nagy méretű táblákig terjednek, és online ellenőrző megoldásokat kínálnak a termelési hatékonyság és a forrasztás minőségének javítása érdekében.

Ha az AOL -t hibás redukciós eszközként használja, hibákat találhat és kiküszöbölhet az összeszerelési folyamat elején, ami jó folyamatvezérlést eredményez. A hibák korai felismerése megakadályozza, hogy a rossz táblák elküldjék a későbbi összeszerelési szakaszokba. Az AI csökkenti a javítási költségeket, és elkerüli a táblákat a javításon kívül.

3D röntgen

Az elektronikus technológia gyors fejlődésével, a csomagolás miniatürizálásával, a nagy sűrűségű összeszereléssel és a különféle új csomagolási technológiák folyamatos megjelenésével az áramköri összeszerelés minőségére vonatkozó követelmények egyre magasabbak.

Ezért a detektálási módszerekre és a technológiákra magasabb követelményeket tesznek.

Ennek a követelménynek a teljesítése érdekében az új ellenőrzési technológiák folyamatosan megjelennek, és a 3D automatikus röntgenfelügyeleti technológia tipikus képviselő.

Nem csak a láthatatlan forrasztási illesztéseket, például a BGA -t (golyósrács tömb, a gömbrács tömbcsomag) stb. Detektálhatja, hanem a detektálási eredmények kvalitatív és kvantitatív elemzését is végezheti a hibák korai megtalálásához.

Jelenleg számos teszttechnikát alkalmaznak az elektronikus összeszerelési tesztek területén.

Általában a berendezések kézi vizuális ellenőrzés (MVI), áramköri teszter (IKT) és automatikus optikai

Ellenőrzés (automatikus optikai ellenőrzés). AI), automatikus röntgen-ellenőrzés (AXI), funkcionális teszter (FT) stb.

PCBA átdolgozó állomás

Ami a teljes SMT -szerelvény átdolgozását illeti, több lépésre lehet osztani, mint például a szennyeződés, az alkatrészek átalakítása, a NYÁK -PAST tisztítása, az alkatrészek elhelyezése, a hegesztés és a tisztítás.

1. Ellenőrzés: Ez a folyamat a javított alkatrészek eltávolítása a rögzített SMT alkatrészek PB -jéből. A legalapvetőbb elv nem az eltávolított alkatrészek, a környező alkatrészek és a NYÁK -párnák megsértése vagy károsítása.

2. Komponensek kialakítása: Miután az átdolgozott alkatrészeket lemondták, ha továbbra is az eltávolított alkatrészek használatát szeretné használni, akkor át kell alakítania az alkatrészeket.

3. NYÁK -PAP -PAD tisztítás: A NYÁK PAD tisztítása magában foglalja a párnák tisztítását és az igazítási munkát. A PAD -szintezés általában az eltávolított eszköz NYÁK -PAD felületének kiegyenlítésére utal. A pad tisztítása általában forrasztást használ

A tisztítószerszám, például egy forrasztóvas, eltávolítja a maradék forrasztást a párnákból, majd abszolút alkohollal vagy jóváhagyott oldószerrel törli a bírságok és a maradék fluxus alkatrészek eltávolítására.

4. Az alkatrészek elhelyezése: Ellenőrizze az átdolgozott PCB -t a nyomtatott forrasztópasztával; Használja az átdolgozó állomás alkatrész -elhelyezési eszközét a megfelelő vákuumfúvóka kiválasztásához, és rögzítse az elhelyezendő átdolgozó PCB -t.

5. Forrasztás: Az átdolgozás forrasztási eljárása alapvetően kézi forrasztási és újracsomagolásra osztható. Gondos megfontolást igényel az alkatrészek és a PB elrendezés tulajdonságai, valamint a felhasznált hegesztő anyag tulajdonságai alapján. A kézi hegesztés viszonylag egyszerű, és elsősorban a kis alkatrészek hegesztésére használják.

Ólommentes hullámforrasztógép

• Érintőképernyő + PLC vezérlőegység, egyszerű és megbízható művelet.

• Külső, egyszerűsített kialakítás, belső moduláris kialakítás, nem csak gyönyörű, hanem könnyen karbantartható.

• A fluxus permetezőgép jó porlasztást eredményez alacsony fluxusfogyasztással.

• Turbo ventilátor kipufogógáz árnyékoló függönyrel, hogy megakadályozzák a porlasztott fluxus diffúzióját az előmelegítő zónába, biztosítva a biztonságos működést.

• A modulizált fűtőberendezés előmelegítése kényelmes karbantartáshoz; A PID kontroll fűtés, stabil hőmérséklet, sima görbe oldja meg az ólommentes folyamat nehézségét.

• A forrasztott edények nagy szilárdságú, nem deformálódó öntöttvas felhasználásával kiváló hőhatékonyságot eredményeznek.

• A titánból készült fúvókák biztosítják az alacsony termikus deformációt és az alacsony oxidációt.

• Az automatikus időzített indítás és az egész gép leállítása funkciója van.

A postai idő: szeptember-05-2022